甘露醇的冻干特性与挑战

甘露醇(Mannitol)作为一种糖醇,因其优异的机械支撑性和化学稳定性,成为冻干配方中常用的赋形剂。然而,其独特的结晶行为也带来显著挑战:

结晶动力学敏感:甘露醇的玻璃化转变温度(Tg')为-31°C,若冻干过程中温度超过Tg',会触发结晶并伴随体积膨胀(约9%),导致瓶体破裂风险。

残留水分不稳定:即使结晶为一水合物,也会增加非晶相中的水分含量,导致产品稳定性差异大。

冻干工艺窗口窄:未结晶的甘露醇在储存中可能因温度波动再次结晶,引发不可预测的稳定性问题。

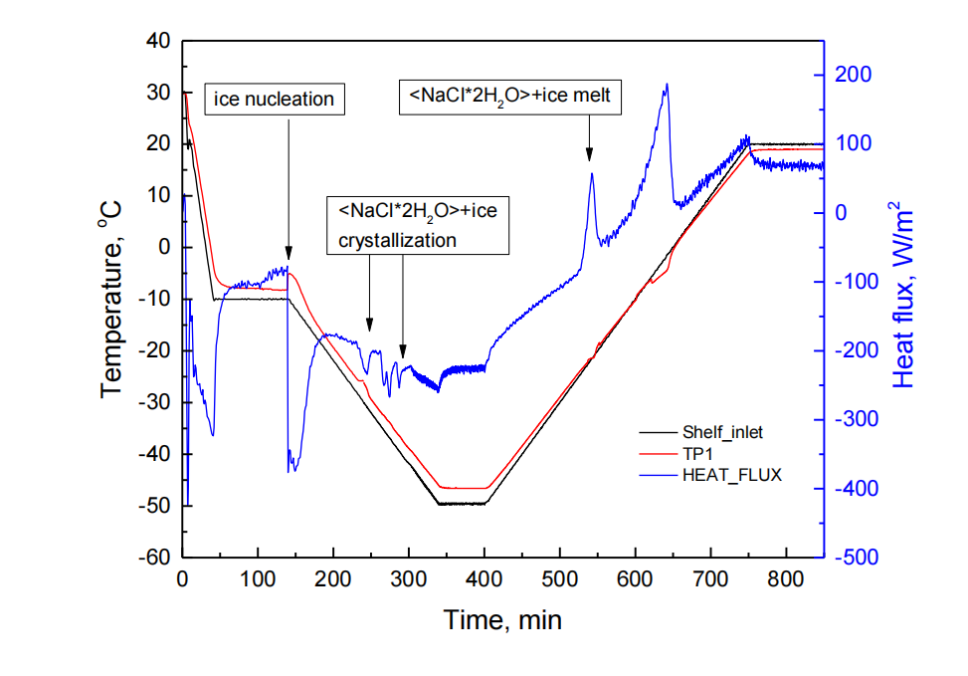

二次结晶的热流事件

甘露醇冻干工艺的关键优化策略

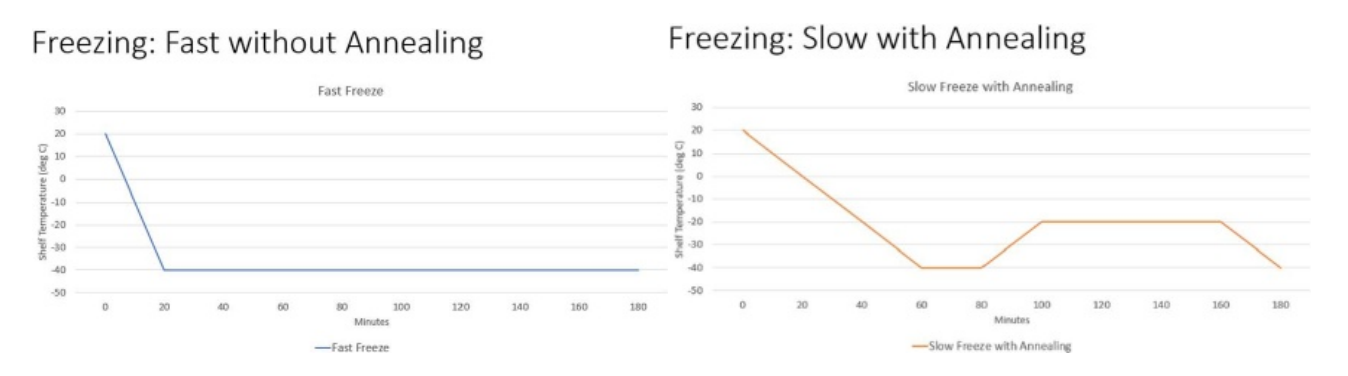

预结晶(退火处理)的必要性

步骤:

·冷却至配方Tg'以下→加热至退火温度(通过DSC或AccuFlux确定结晶放热峰)→保持时间→冷却至结晶后Tg'以下→启动主干燥。

作用:

确保甘露醇完全结晶,避免干燥过程中二次结晶导致的体积膨胀和瓶体破裂。

提高批次间一致性,减少加速稳定性试验中的风险。

1.热力学参数的精准控制

Tg'与退火温度:通过差示扫描量热法(DSC)或AccuFlux热流监测技术测定配方玻璃化转变温度和结晶峰,指导退火工艺设计。

冰晶结构优化:受控核化技术(如FreezeBooster)可减少冰晶尺寸差异,提升升华效率。

AccuFlux技术如何赋能甘露醇冻干工艺

Millrock的AccuFlux热流测量技术通过实时监测关键参数,显著提升工艺可控性:

全阶段热流动态监测

冻结阶段:量化移除的热量、自由水百分比及冰晶生长速率。

干燥阶段:直接测定瓶体热导率(Kv)、干燥层阻力(Rp)及质量流,无需依赖假设模型。

关键工艺参数的精准获取

Kv值测定:通过热流数据直接计算,避免传统重力法的误差(实验显示与参考方法差异<8.5%)。

干燥终点判定:实时监测干燥百分比,优化次级干燥时间,降低残留水分。

与FreezeBooster协同优化

受控核化技术确保冰晶结构均一性,AccuFlux实时反馈热流数据,动态调整退火温度和干燥参数,形成闭环控制。

AccuFlux技术的实际应用案例

缩短干燥时间:在5%甘露醇配方中,AccuFlux结合MicroFD设备,将Kv测定误差控制在±2.3 W/m²K,实现干燥时间缩减20%。

提升批次一致性:通过退火温度精准控制(±1°C),瓶破裂率从15%降至<1%。

小规模工艺开发:仅需7个样品瓶即可完成参数优化,减少API消耗量。

总结

AccuFlux技术通过实时热流监测与数据驱动决策,解决了甘露醇冻干中的三大核心问题:

风险控制:避免结晶失控导致的瓶体破裂和稳定性问题。

效率提升:缩短工艺开发周期,降低生产成本。

合规性保障:符合QbD理念,支持设计空间(Design Space)构建。

Millrock的全链路解决方案(AccuFlux + FreezeBooster + MicroFD)为冻干工艺提供了从实验室到生产的无缝转移能力,尤其适用于生物制药等高附加值领域。